浅谈电梯轿厢中的焊接缺陷

文/范学亮·迅达(中国)电梯有限公司

电梯是标志现代物质文明的垂直运输工具,是机电一体化的复杂运输设备。电梯部件主要分为轿厢部件、井道部件、曳引机部件等,以轿厢部件为例,我国电梯轿厢大部分为焊接轿厢,产品的焊接质量直接关乎着电梯整体的焊接质量。本文以ISO 5817-2014焊接 —钢、镍、钛及其合金的熔化焊接头(束焊除外)—缺欠质量等级中的C级检验标准为依据,对熔化极活性气体保护焊(MAG焊接的工艺方式)生产的电梯轿厢部件中常见焊接缺陷进行分析,寻找在电梯焊接过程中经常出现的焊接缺陷和缺陷产生的原因。

焊接缺陷

焊接缺陷是指焊接接头部位在焊接过程中形成的缺陷,常见的焊接缺陷包括气孔、夹杂(渣)、未焊透、未熔合、裂纹、凹坑、咬边、焊瘤等。其中,气孔、夹渣(点状)属体积型缺陷;条渣、未焊透、未熔合与裂纹属线性缺陷,也可称为面型缺陷。电梯轿厢经常产生焊接气孔、未熔合、咬边、焊瘤、凹坑等表面缺陷,而往往很多焊接不良均是由这些缺陷产生,焊接不良会导致不同程度的安全风险,本文就从这些常规的缺陷入手分析。

气孔

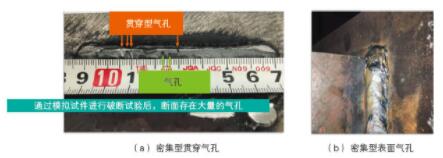

气孔作为最常见的焊接缺陷之一,是焊接时熔池中的气泡在凝固时未能完全逸出,残留下来的空穴成为气孔,主要分为氢气孔、氮气孔、一氧化碳气孔等类型,气孔的形状不规则,分为单个气孔和密集型气孔(图1),熔化极活性气体保护焊经常出现的气孔为氢气孔和氮气孔。

⑴氢气孔出现多为原材料表面存在油污、水等杂质,工作环境中的湿度过高也会造成氢气孔数量的增加,从而产生危险性过高的密集型氢气孔。

⑵氮气孔出现经常伴随着焊接缩孔,表面密集气孔的出现,多为焊丝停留时间短,填充金属不够造成气体保护不充分,空气进入到熔池中,从而产生气孔。

而依照ISO 5817-2014标准,缩孔和密集型气孔均需返工处理,避免产生焊缝强度不足,引起开裂。

图1 密集型气孔

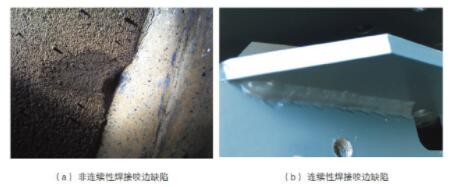

图2 咬边缺陷形式

焊接咬边

焊接咬边属于形状缺陷,主要是沿焊趾的母材部位产生的沟槽或凹陷,从而造成应力集中,产生焊缝开裂。咬边分为非连续性焊接咬边缺陷和连续性焊接咬边缺陷(图2),按照ISO 5817-2014中C级标准要求,咬边深度不得操作0.5倍的板厚,而连续性咬边是不允许出现的,检验发现后需要进行返工处理。

经过多次验证发现,焊接咬边经常出现的主要原因多为焊接参数使用不正确以及焊枪行走过程的不稳定,造成熔池将多余母材熔化,而熔化的焊材未进行及时填充,从而形成焊接咬边缺陷,此外,由于设计的原因导致焊接不对称,具体如搭接焊缝,由于焊缝的尺寸同母材的厚度相同,为保证焊缝成形,相同的焊接参数,搭接焊缝多会造成连续性咬边,所以此处需要从研发设计角度去识别焊缝可靠性,避免造成设计上的焊接缺陷。

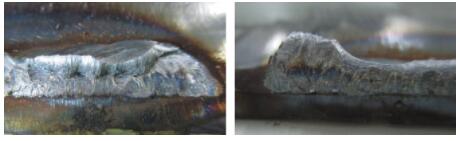

焊接未熔合

焊接未熔合是金属和母材之间或焊道金属与焊道金属之间未完全融化,结合的部分称为未熔合。未熔合最大的风险之一,从外观无法判断缺陷是否产生,属于内部缺陷,而且按照ISO 5817-2014 标准要求中,任何等级都不接受未熔合的发生。

进行破断试验,如图3所示连续性未熔合,我们可以很清楚的看到焊缝与母材的有效连接不足实际连接区域的10%;此外还有如图4所示的点状未熔合,进行点状定位焊接的破断试验可发现。

产生未熔合的主要原因之一是为母材状态,焊接前的要求是要保证焊缝表面无油、无锈、无氧化层,因为任何杂质都会成为焊缝与母材熔合过程的障碍,从而造成焊接未熔合。此外,合理的焊接工艺参数和焊接工位位置也是有效减少未熔合发生的重要方式之一。

图3 连续性未熔合

图4 点状未熔合

焊接裂纹

焊接裂纹同焊接未熔合一样,均是焊接缺陷中最为危险的一类焊接缺陷,其是指金属在焊接应力及其他致脆的因素共同作用下,焊接接头中局部区域金属原子结合力遭到破坏而形成的缝隙。而焊接裂纹的种类较多,如按照外观进行划分,分为横向裂纹、纵向裂纹、弧坑裂纹、放射状裂纹等。而电梯焊接中最常见的裂纹,应属于弧坑裂纹(图5),而在检验过程中,会忽视弧坑裂纹,或将弧坑裂纹误认为是收弧气孔,而不采取任何处理,最终造成焊缝的开裂,影响产品最终质量,顺延收弧气孔处的细微裂纹属于弧坑裂纹(图6)。

图5 弧坑裂纹

图6 顺延收弧气孔处的细微裂纹为弧坑裂纹

焊接飞溅

焊接飞溅(图7)为焊接过程中熔化的金属和熔渣向周围飞散形成的不规则球形,焊接飞溅属于最常见的焊接缺陷,在熔化极活性气体保护焊工艺中,飞溅无法完全避免,但焊接飞溅的增加会造成焊接填充材料的用量增加以及焊接后防腐质量的降低。

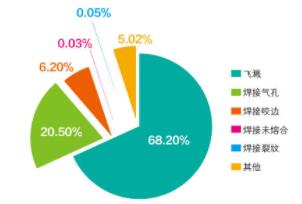

缺陷改善说明

如何减少焊接缺陷的发生,提高焊接质量以及产品质量是我们追求的目标,而上述描述的几种焊接缺陷是在电梯轿厢生产过程中最为常见的焊接缺陷,经试验和不完全统计发现,电梯轿厢焊接生产过程中,这5类焊接缺陷约占焊接质量问题的95% (图8),降低这5种焊接缺陷的发生频率可以有效提升电梯轿厢的焊接质量。

图7 焊接飞溅

合理的焊接工艺是支持高焊接质量的基础,其中包括了焊接参数信息,焊接位置信息,以及焊接材料的使用和处理,其中焊接参数是工艺的核心,参数的选择和控制需要因地制宜的选择,根据不同的接头形式、产品结构需要制定不同的焊接工艺参数,避免造成同一焊接参数焊接不同的位置和结构的焊缝,造成焊接缺陷的产生。

焊接原材料状态,很多焊接原材料在制造过程中,运输过程中会产生氧化、生锈的现象,而焊接前的有效处理,可以减少因氧化、锈蚀等杂物对焊缝质量的影响,从而提高焊接质量。

焊接设计、焊接产品的结构是通过设计来保证的,而合理的焊接设计会直接影响焊接位置的状态,焊接人员操作状态,以及最终的焊接产品的质量,所以良好的设计,应需要通盘考量和综合思考,最终确保优良的焊缝。

图8 占焊接质量问题比例分析

结束语

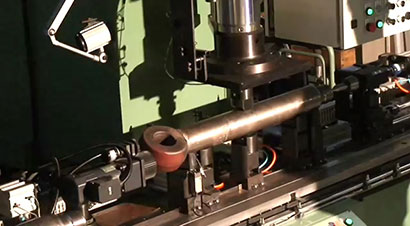

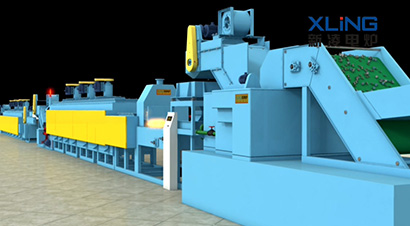

图9 焊接自动化设备

随着自动化技术的不断发展,自动化焊接设备(图9)已经广泛应用,而依靠机械的稳定输出和参数的稳定化控制,焊接效率有明显提升。但焊接质量的保证需要整体考量,尤其大规模生产,焊接设计的合理性,原材料的稳定性,焊接工艺的使用性,在自动化生产项目占据更为重要的角色,所以需要不断地摸索和试验,最终寻找出适合自身的有效焊接质量管理方式才是最切实可行的方案。

电梯是标志现代物质文明的垂直运输工具,是机电一体化的复杂运输设备。电梯部件主要分为轿厢部件、井道部件、曳引机部件等,以轿厢部件为例,我国电梯轿厢大部分为焊接轿厢,产品的焊接质量直接关乎着电梯整体的焊接质量。本文以ISO 5817-2014焊接 —钢、镍、钛及其合金的熔化焊接头(束焊除外)—缺欠质量等级中的C级检验标准为依据,对熔化极活性气体保护焊(MAG焊接的工艺方式)生产的电梯轿厢部件中常见焊接缺陷进行分析,寻找在电梯焊接过程中经常出现的焊接缺陷和缺陷产生的原因。