工程机械油箱制造工艺方面的一些问题

文/高健春·大连小松雄连机械制造有限公司

工程机械如挖掘机、装载机、矿山机械等在我们的社会生产活动中得到了越来越广泛的应用。一般的工程机械都有两种油箱,一种是用于存储燃料油(柴油)的燃料油箱,存在于动力系统中,另一种是用于存储液压油的液压油箱,存在于液压系统中。目前大多数工程机械油箱都是由钢板制成的,其生产过程要经过下料、折弯、焊接、气密测试、清洗、密封、前处理、涂装、装配等步骤来完成。一般来讲,在对油箱各项技术要求中,无泄漏和内部清洁度是两项最为重要的指标,所以,工艺设计也主要围绕这两项指标进行。当然,有的油箱直接外露,其造型已成为该工程机械的一个特征,这样的油箱就另外需要注意外观;有的油箱还要安装许多其他较重的零部件,油箱又兼有承重功能,这样的油箱就需要同时关注结构强度,等等。下面就油箱在制造过程中经常遇到的问题与大家分享一下。

下料与折弯

在油箱本体的构成上,尽量以折弯替代焊接

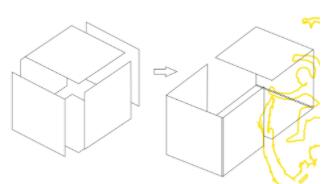

因多数工程机械油箱的壁厚较厚,不易做成复杂的造型,故箱体形状都被设计成方形的,在不影响使用功能的前提下,要设法尽量缩短焊接长度,也就是减少板的数量,以折弯替代焊接。举一个简单的例子,比如一个一米见方的油箱,如果不弯板的话,就需要用六块板拼出箱体的形状,总的焊接长度12m。但如果设计成两张折弯板对接到一起,则焊接长度减少为8m,仅为以前的三分之二,折弯省下了四条焊道,参见图1。

图1 以两张折弯板替代六块平板

减少焊接长度,不单单是缩短了焊接时间,其好处多多。首先,折弯属于冷加工,成形后的结构强度高于焊接,出现缺陷的风险也低,对防止泄漏极为有利;其次,折弯的作业效率也远高于焊接;再次,折弯不存在难以对付的焊接变形问题。所以在上述的例子中,表面上虽然焊接长度减少了三分之一,但实际节约的工时远不止如此,还提升了油箱的性能。

图2 两种拆分方式对比

同样形状的油箱,也有不同的拆分方法

以一个长600mm、宽400mm、高800mm的箱体为例,有这样两种拆分方式,参见图2,如按左侧的方式拆分,需要焊接总长度为5.2m,且底部过窄,折弯极为困难。如按右侧的方式拆分,则焊接总长度缩短为4.4m,折弯也容易,是首选的拆分方式。

焊接

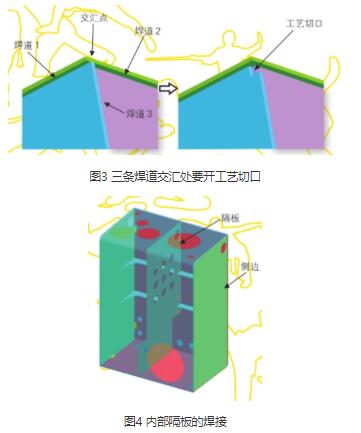

三条焊道交汇点的焊接

箱体如能拆分成如上面所讲的两张折弯板的话,对焊接最为有利,因为实现全周焊接只需要一条焊道。但如果箱体板的数量超过两块,则在三块板交汇处将出现三条焊道汇聚于一点的情况,这时候就需要做一些工艺处理,如图3所示,在一块板侧边上做切口,使对侧板边缘充分暴露,形成角对角结构。焊接时先焊此处,然后焊接焊道1和焊道2,最后再焊接焊道3,这样可以确保焊道交汇点不出现泄漏,同时也能获得足够的结构强度。

内部隔板的焊接

对于有内部隔板的箱体,如何焊接隔板是一个在设计期间必须考虑好的问题,因为不论箱体板由几块板构成,隔板一般至少要与两块箱体板相连。箱体组焊前,隔板要先与第一块板焊接,这个没有问题,但当与第二块板焊接时,由于箱体已经组焊到了一起,此时再焊接隔板已经无从下手,所以要提前为隔板的焊接预留出空间,焊好隔板后再封闭箱体。以图4的箱体为例,该箱体由四块板构成:两块弯板加两块侧板。这种结构一般要焊接好隔板后才可以焊接侧板。如果必须先焊侧板,则隔板只能借助大的法兰口从外部焊接。

然而还有的箱体是要求内部筋板与侧板相连接的,即箱体封闭后才能焊接筋板,尤其是燃料油箱,没有大的法兰口,无法从外面焊接。这种情况下可以在箱体侧板上开槽,再在筋板边缘加上榫头,对接后榫头外露,就可以在外部焊接了,参见图5。当然,此处必须做到无泄漏焊接。

内泄漏问题

液压油箱的过滤器腔室常被设计在油箱箱体的内部,而且借用主箱体侧壁作为过滤器腔室的侧壁,这时就容易出现内泄漏的问题。图6是某液压油箱的内部结构,过滤器腔室借用了箱体内壁。因为箱体主焊道是在外部焊接的,如果过滤器腔室也只焊接外部的话,则液压油会沿箱体板的缝隙进入箱体,形成内泄漏,这种泄漏在箱体外部是无法察觉的。避免内泄漏的方法有二,一是预先在箱体内部焊一条防止内泄漏的焊道,焊道两端要与腔室的焊道相连;二是在箱体板上做缺口,使腔室的焊道与箱体主焊道连接成一体。

与油箱密封无关的焊道要想办法断开

箱体是靠主焊道来实现密封的,但在结构上,有些筋板会与箱体板合为一体,成为箱体板的一部分的延伸,这时设计者一般也会让主焊道与筋板焊道连在一起。实际上筋板不需要密封焊接,但如果与箱体主焊道连到一起,就也变成了必须密封的焊道,这无形中增加了泄漏的风险。图7是某液压油箱局部,筋板是箱体板的延伸,筋板相对较薄,全周焊接后容易发生应力集中,从而导致油箱泄漏。可以像图8那样在筋板上开切口,这样主焊道便与筋板相互独立不发生联系。

与提高清洁度相关的对策

油箱焊接后经气密试验合格后就进入到内部清洗阶段。清洗过程一般是把油箱固定在旋转变位机上,先用高压水枪冲洗,用高压水击打内壁,打掉那些不是很顽固的氧化皮、焊渣等,然后排净包含较多杂质污物的清洗液,再将清洁的清洗液灌入油箱,封闭箱体,启动变位机,做旋转冲洗。清洁度是油箱的一项主要指标,在结构设计上要考虑如何使油箱更容易清洗。

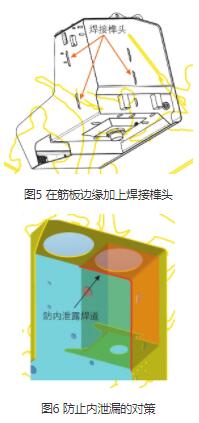

箱体内部避免出现难以清洗到的死角

油箱在制造过程中会产生焊瘤、焊渣、氧化皮、油污、水分、锈蚀等各类污染物,如果箱体内部出现死角,那么这些污染物就不容易排出,影响油箱的性能。图9是某油箱的局部剖面图,该油箱曾出现过这样的故障,在死角处隐藏了一颗焊瘤,因结构原因未能清洗掉,装车后这颗焊瘤掉进了液压系统,导致液压系统失灵。

减少重叠面积

油箱内部各零件的重叠也是造洗干净的原因。重叠区是指部件紧贴到一起的区域,虽然说间隙厚度理论值是零,但实际上都成为了隐蔽的空间,包括:法兰板与箱体板形成的重叠区,内部的筋板、衬板与箱体板之间形成的重叠区,各箱体板对接时板的切割边缘与对象板构成了宽度为板厚的重叠区,等等。油箱清洗时,清洗液会进入到这些夹缝中去,可是却不容易出来,如果不彻底清除干净,就会为日后的锈蚀埋下隐患。另外,其他污染物也有可能隐藏在缝隙中,将来会跑出来进入到液压油里,污染液压系统。所以在设计阶段就应该尽量减少这些重叠面积。图10就是一个这样的例子,一个有六个螺纹孔的法兰块焊接到箱体外面,原设计是如图左侧那样在箱体上也开六个孔与这些螺纹对应,结果在法兰块与箱体间形成了较大的重叠区域,对清洗不利。后改为在箱体板上开一个涵盖所有的小孔的大孔,同样能满足原设计要求,但重叠面积却大幅减少,对清洗有利。

增加必要的排液孔

前面说过是用清洗液清洗箱体内部的,而能否让清洗液在箱体内顺畅流动,以便于清洗液带出污染物也是一个需要关注的问题。阻碍清洗液顺畅流动的钣金部件主要是腔室、隔板以及加强筋板,腔室如果是开放的就可以开几处排液口,避免存水。隔板和筋板一般是不要求密封的,可以开一些缺口以方便清洗液的流动与排出。图11是某燃料油箱的内部筋板,长度接近2米,虽然不存在死角,但因为边长过长,同样不利于清洗液在筋板两侧快速自由地流动,所以有必要加排液口。

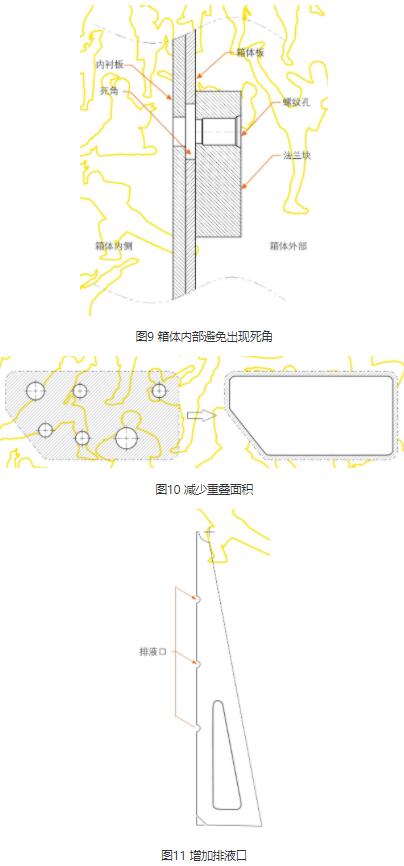

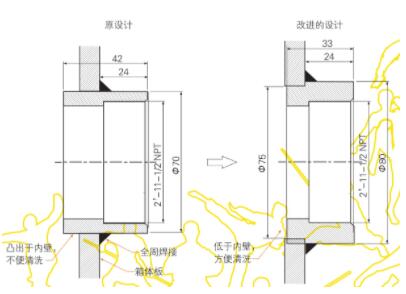

法兰件定位止口长度低于板厚

图12 法兰件定位止口长度低于板厚

焊接在箱体外部与管路相连接的法兰件,一般要设计安装止口,以防止误用并方便定位。图12是一个改善案例,由于原设计没有定位止口,这个管件就不容易正确定位,容易焊歪,改进设计后增加了定位止口,这就带来了三个好处:一是定位容易,一致性好;二是加厚了管壁,减少焊接热变形对螺纹精度的影响;三是缩短了箱体内部的凸出长度,更便于用工具清理油箱内壁。不过不是所有的法兰管都能做这样的改进,当法兰管较厚但又不希望外部露出太多时就不能缩短内部的凸出了。

容易排掉清洗液

油箱还要考虑如何容易排掉清洗液,比如在最后的旋转清洗时,箱体要旋转到一个特定的角度使残留的清洗液尽最大可能排出。这个最低点的排出口就不能高于内壁,最佳的处置方法是在箱体底部设计一最低区域(凹坑),使清洗液都能汇聚到这里,从这个最低点排出。图13就是一种较好的设计,油箱板底部用模具压出一个凹坑,凹坑下面再焊接一个螺纹接头,这样的结构不仅在制造油箱的阶段有用,在日常使用中用来排出油箱底部的水分、杂质也很方便。

图13 箱体底部增设凹坑

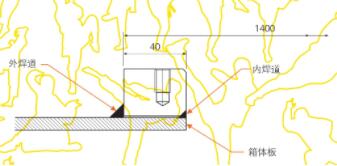

大口径法兰内外都焊接

如果法兰口径较小,则仅在外部焊接即可。如果口径较大,则建议在内圈也做焊接。两侧焊接不仅能保证强度,而且也由于切断与箱体内部的联系因而能等效减小重叠区域。图14是某燃料油箱矩形清洗法兰口的局部截面,法兰框外尺寸1400mm×880mm,法兰方钢内侧开焊接坡口,焊接后与箱体内沿平齐。

图14 大口径法兰内外都焊接

要尽量提高下料和折弯的精度

要求箱体板要有较高的下料与折弯精度,这不仅是为了满足尺寸方面的符合性,在对提高清洁度方面也是有贡献的。小的间隙可以减低焊渣飞溅到箱体内部的几率,减轻受污染的程度。

与箱体尺寸相关的问题

在开篇序言当中我并没有把尺寸精度列入关键指标当中,这是因为油箱作为一种功能件,人们首先关注的是无泄漏和内部清洁度这两项特性,实际上尺寸的重要性是不言而喻的,尤其是那些直接外露的油箱。油箱一般是直接安装到车架上的,设计基准也一般定在箱体支架上,箱体的形位公差都基于这些基准建立。如果制造出来的油箱有尺寸或位置度的偏差,将会导致箱体装配困难甚至无法装配,或者出现无法与其他装配单元相匹配的问题。要获得好的尺寸精度需要注意以下几个环节。

⑴确保下料和弯板的精度,这是能制作出合格箱体的前提,当然也影响到前面提到过的清洁度问题。目前下料多使用激光切割机等数控设备,尺寸精度较高,问题多出在弯板环节,尤其是大型板面的折弯,因板材较重,折弯R角大,又需要多人同时推举,所以容易导致弯板尺寸波动大。使用折弯随动装置可以实现省力化,并能提高折弯精度。另外,考虑到焊接收缩问题,板料展开有时需要做适当补偿。

⑵箱体板做子部件焊接后要矫正焊接变形。箱体单板在完成子部件焊接后都会产生焊接变形,这种变形必须预先矫正好,为下一步的拼接做准备。

⑶保证箱体板的拼接精度。各箱体板能否正确拼接也是决定尺寸精度的关键,作业人员要有一丝不苟的精神,并辅以必要的工装,并做拼接后的尺寸检验来确保每一台油箱的拼接精度。

⑷设计好主焊接工艺,包括焊接参数、各焊道对接方案、焊接顺序等,这需要积累一定的实践经验,若这个环节处理不好,造成箱体扭曲变形是很难修复的,这个还会在后面做进一步描述。

⑸油箱支架尽量最后焊接。这还是源于焊接变形的问题,如前所述箱体多以支架为基准,如果过早地焊接支架,后续的焊接变形会导致基准偏移,影响油箱整体尺寸精度。

设计图与实际制造流程不一致的问题

油箱焊接图包含很多的零部件,除了箱体板外,还有内部的隔板、管路,外部的各类法兰、支架、固定件等,在图纸上形成一长串的部件清单,这些部件最终都是要焊接到一起的。有的油箱设计者基于零件的归属来设计图纸,比如将某一块箱体板连同所有焊接于此的零件作为一个单元,出一张子部件焊接图,其他的箱体板也是如此,以此类推,有几块箱体板就做几个单元的焊接图,再把这些单元合到一起形成油箱总焊接图。这种方法在非焊接类的装配件上可行,但箱体不是按这样的方式制造的,这样的单元焊接图在实际制造过程中也不存在,这是油箱的焊接工艺不同于其他装配工艺的地方。油箱的箱体板料相对较薄,单板焊接最大的问题是容易产生明显的焊接变形,这种变形是不容易抑制和矫正的,用变了形的单元板再去拼焊箱体难度就大了,甚至无法拼接出合格的箱体。因此,一般的焊接工艺是先把各箱体单板内部的筋板、隔板等合体后无法焊接的件预先焊好,而箱体外部的零件都不要焊。矫平后拼接箱体板,检验合格后做必要的防护遮蔽,再开始做最重要的焊接——全周密闭焊接,这样箱体的主体结构就出来了。箱体密封焊接后刚性加强,抵抗焊接变形的能力也提高了,此时再焊接外部其他的焊接件就不会产生大的变形了。

结束语

随着工程机械性能的不断提升,对油箱的要求也越来越高。要想制造出一台好的油箱,需要设计、工艺及生产施工这三方的密切协作。在油箱的设计阶段,设计者就要与工艺人员做深入的交流,使设计者的意图完整清晰地传达给工艺人员,后者也要对设计不合理或工艺难以实现的地方提出优化改进建议。设计图完成后,在工艺人员充分理解设计意图的基础上,编制详细的生产工艺文件。而现场作业者又要认真遵照工艺文件进行施工生产,做到最佳实践,这样便可以造出优质的油箱。

工程机械如挖掘机、装载机、矿山机械等在我们的社会生产活动中得到了越来越广泛的应用。一般的工程机械都有两种油箱,一种是用于存储燃料油(柴油)的燃料油箱,存在于动力系统中,另一种是用于存储液压油的液压油箱,存在于液压系统中。